De bedoeling is om aankomende winter voor de LS3 romp die hierbij zat een paar vleugels te bouwen. Oorspronkelijk heeft de LS3 van Multiplex schuim met abachi ingedekte vleugels. Omdat ik houtbouw leuker vind om te bouwen, heb ik besloten voor deze LS3 houtbouw vleugels te gaan maken met volledige balsa indekking.

Het oorspronkelijke profiel van de LS3 is een Wortmann FX60-126 profiel. Dit is hetzelfde profiel als gebruikt is op mijn DG300 van Multiplex. Dit geeft de DG300 een heel goedmoedig en prettig vlieggedrag en ik ga dit dus ook origineel laten bij de LS3.

Het enige wat is gewijzigd heb is de koorde van de tippen. Deze was oorspronkelijk 130 mm en dit heb ik verkleint naar 100 mm. Ik vind eigenlijk zo'n sierlijke smalle vleugel wel mooi en natuurlijk zijn deze korte smalle tippen niet zo effectief, maar een aerodynamica goeroe op het MBF adviseerde dat het wel kan als je het profiel bij de tips minder gewelfd maakt.

Dus met behulp van Profili een profiel gemaakt wat de bovenkant heeft van het FX60-126 profiel maar een vlakke onderkant.

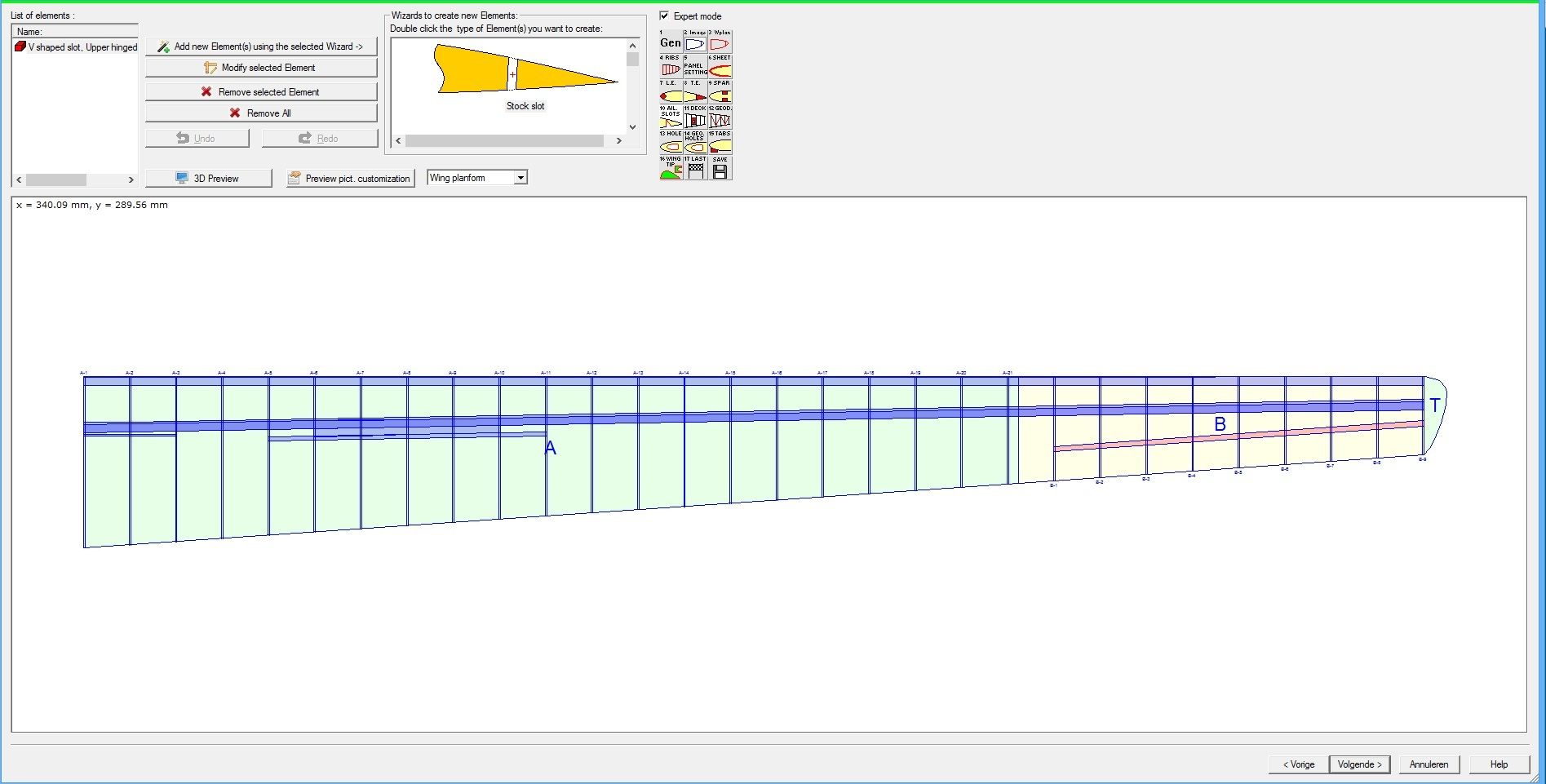

Om de vleugel te tekenen gebruik ik Devwing. Net als Profili een programma van Mr Duranti.

Met Devwing is het heel gemakkelijk om een vleugel te tekenen. Het programma leid je stap voor stap door het hele vleugelontwerp.

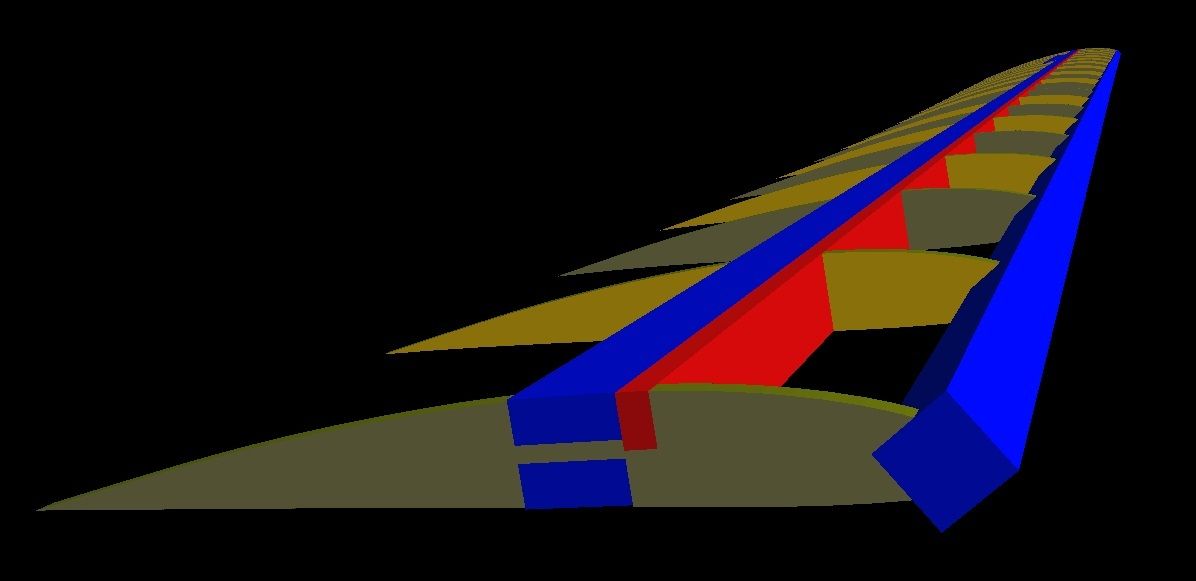

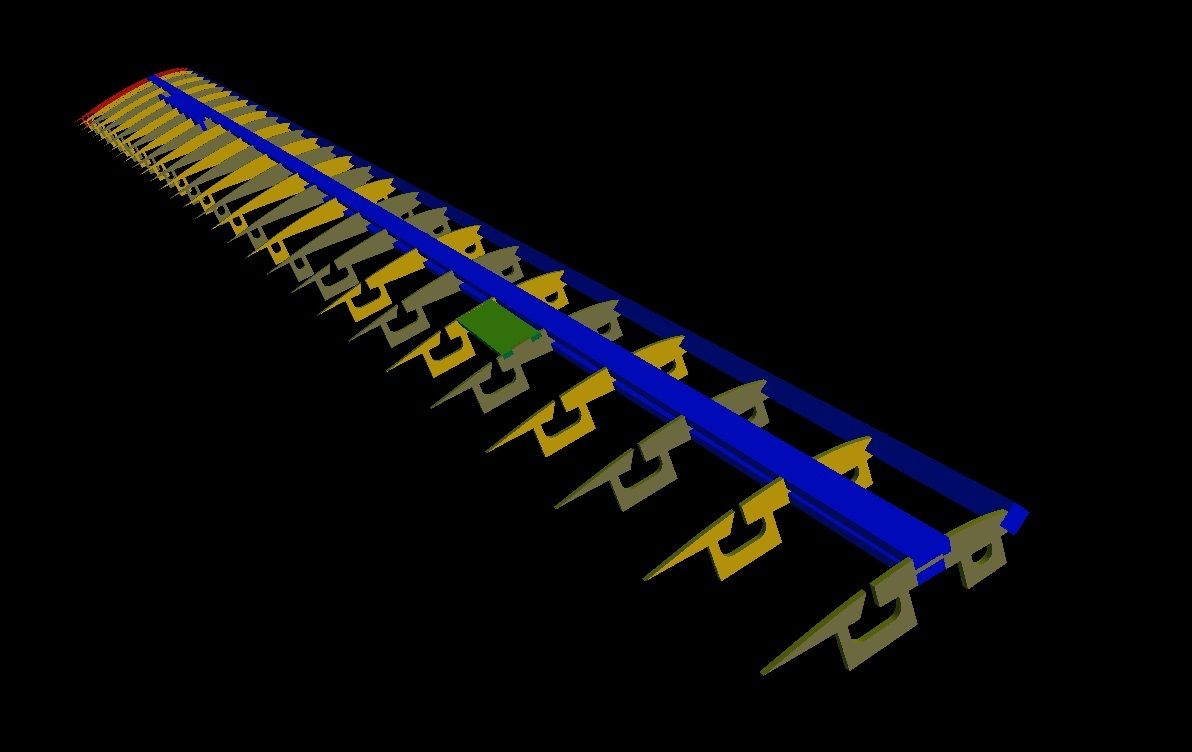

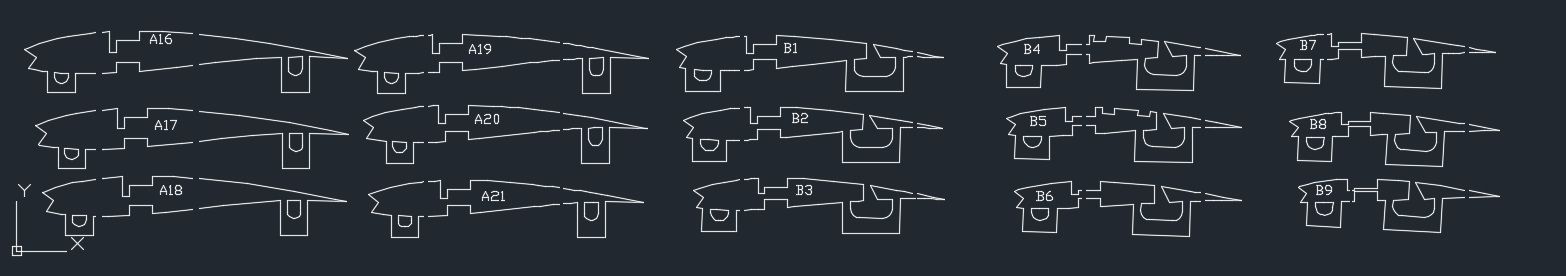

Zoals je ziet heb ik de vleugel getekend in twee delen. Het deel A bestaat volledig uit ribben met het FX60-126 profiel. In het B deel zit een verloop van de standaard FX60-126 naar een FX60-126 met een vlakke onderkant. Verder zit hier 3 graden negatieve tipverdraaiing in.

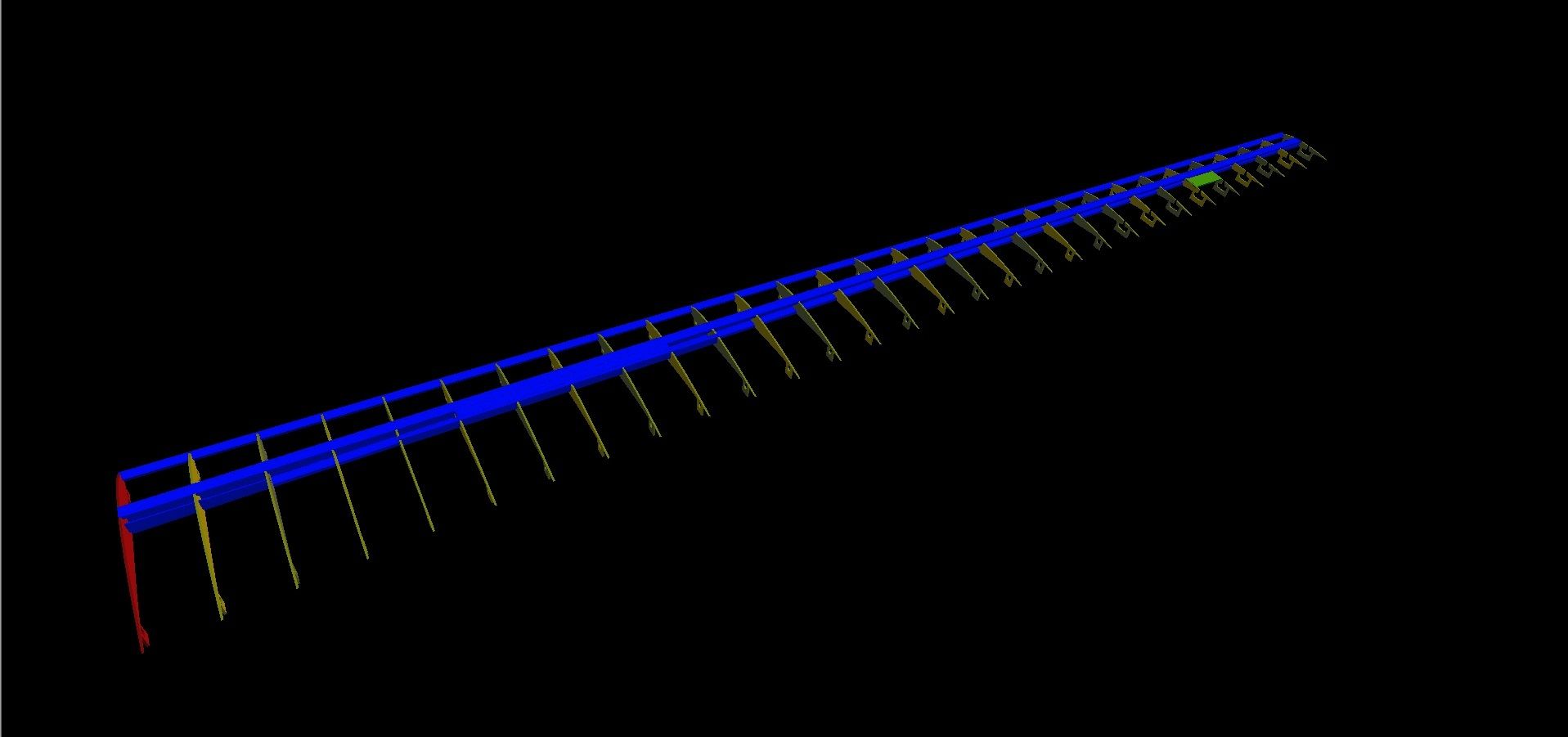

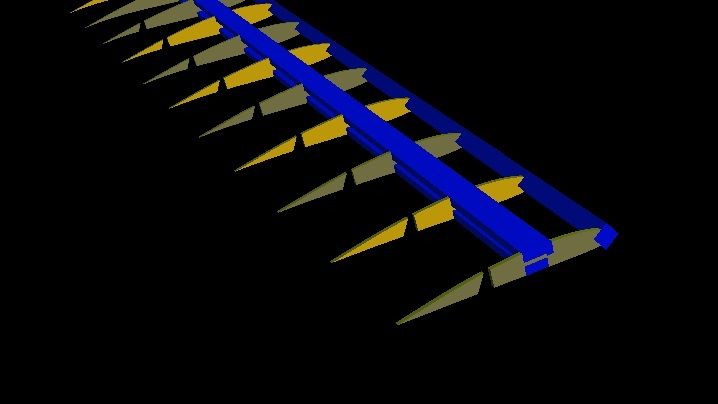

Tijdens het tekenen kan je alles ook in 3D bekijken.

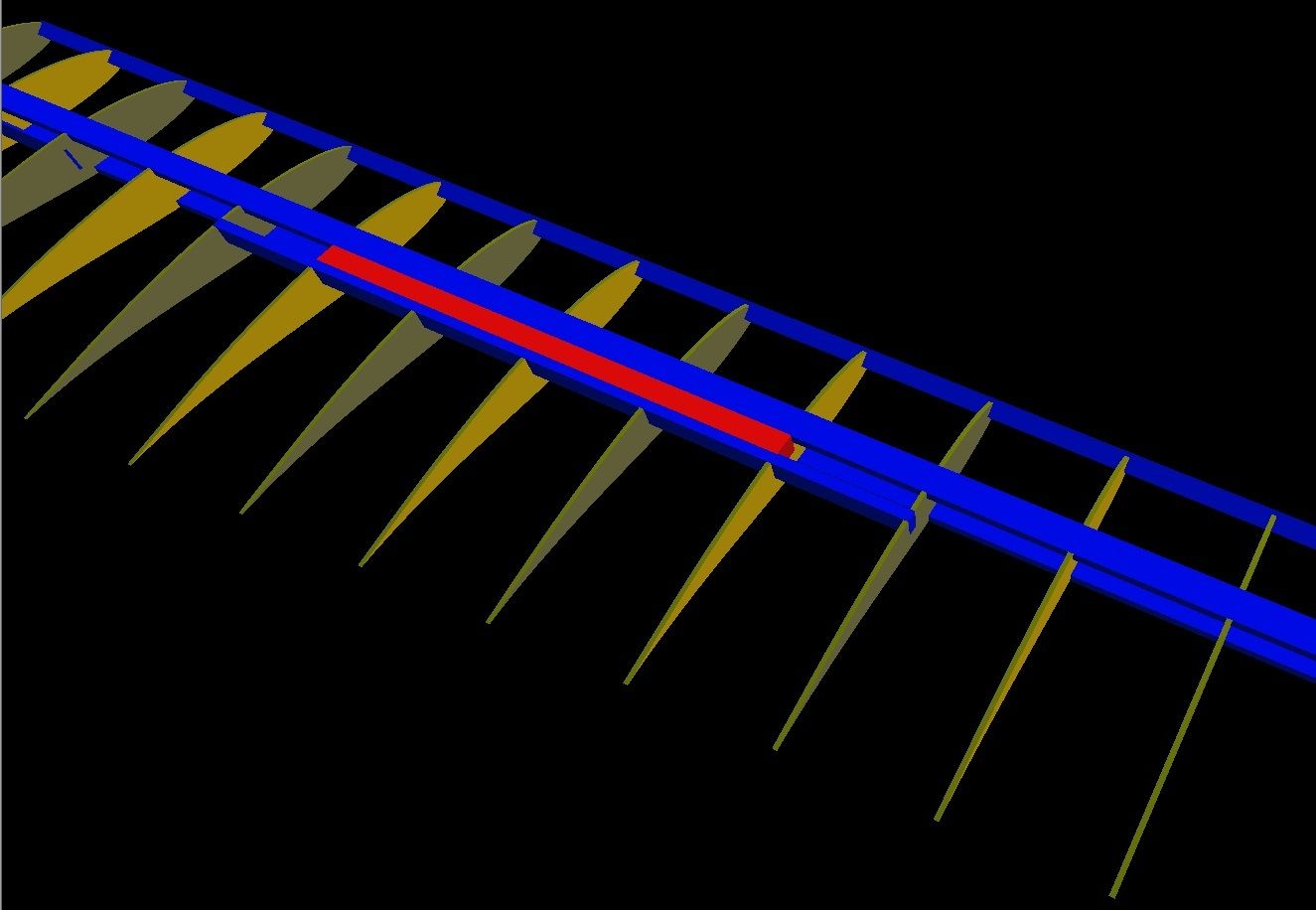

Verder heb ik meteen een extra ligger aangebracht voor de remkleppen. Door in Devwing een fictieve ligger met de afmetingen van de remklep te plaatsen, krijg je in het eindontwerp direct de juiste uitsparing in de ribben voor de remklep.

De ligger is opgebouwd uit twee vuren latten van 10 x 4 mm. Ook heb ik een 3 mm triplex shearweb toegepast. Hierbij heb ik ervoor gekozen om de shearweb uit een stuk te maken met in de shearweb een uitsparing voor de ribben. De shearweb heeft een haf diepe uitsparing voor de ribben en ook de ribben hebben zo'n halve uitsparing. Dit leid ertoe dat je de ribben en de shearweb in elkaar kan steken als een puzzel. Ik denk dat dit het bouwen vergemakkelijkt. Ik denk dat ik nu zonder tekening kan bouwen. ( Scheelt toch weer een tientje printkosten )

Dan in de laatste 9 ribben het rolroer getekend. Ook hier zijn weer verschillende mogelijkheden. Met een scharnier in de midden en twee afschuiningen om voldoende uitslag mogelijk te maken of met scharnieren boven of onder.

Ik heb gekozen voor een scharnier aan de bovenkant. Hierdoor krijg je van bovenaf haast geen naad in het zicht.

Tot slot nog even pootjes onder de ribben getekend waarmee de ribben op de tafel komen te staan. Ook dit kan Devwing voor je tekenen. Ik heb deze pootjes direct gebruikt om de delen van de rolroeren te fixeren aan de ribben. Nu kan ik denk ik eerst tijdens het bouwen de bovenkant bekleden en dan de rolroeren lossnijden. De pootjes zorgen er trouwens voor dat alles onder de juiste hoek op de bouwplank komt te staan.

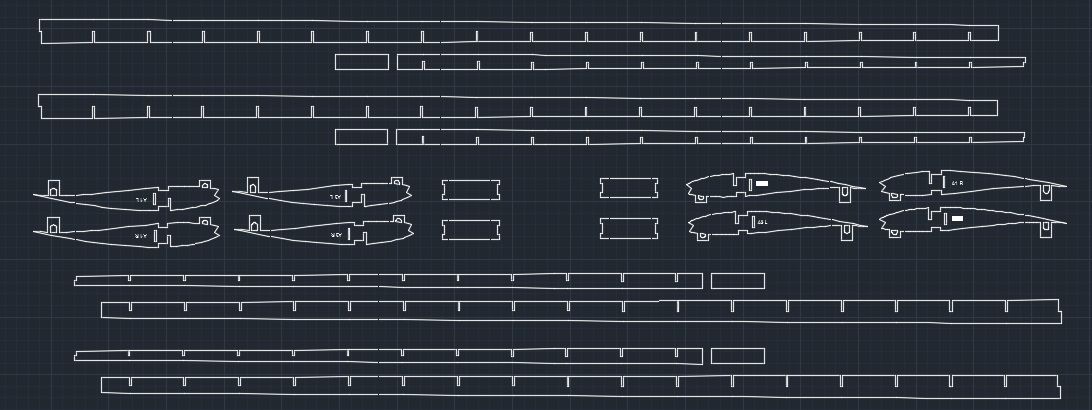

Als alles in Devwing klaar is kan je de delen vanuit Devwing exporteren naar DXF een bestand wat je met autocad of Inkscape kan plaatsen in een rechthoek die overeenkomt met het materiaal wat je gebruikt om de delen uit te maken. Voor balsa dus 1000 x 100 mm en voor triplex 1200 x 600.

Verder heb ik tijdens het plaatsen van de diverse delen in het vlak voor het laseren een paar kleine stukjes van de lijnen weggehaald over een lengte van 2 mm. Dit heb ik nog niet eerder gedaan tijdens het lasersnijden en hoeft ook niet maar dan komen na het lasersnijden alle delen los uit je plaatmateriaal. Een geweldig gezicht natuurlijk als je na 3 minuutjes laseren je paneel uit het apparaat haalt en al je delen vallen er vanzelf uit, maar je hebt dan als je weg gaat een tas ( Als je daar tenminste aan gedacht hebt om die mee te nemen ) vol met onderdelen waar je dan tijdens het bouwen weer in moet zoeken naar het juiste onderdeel. Door nu deze kleine onderbrekingen te maken in de lijnen blijven de delen vast zitten in de plaat. Tijdens het bouwen snij je de korte "brugjes" los, maar nu blijft alles lekker overzichtelijk.

Dus binnenkort maar eens weer naar Zwolle om te laseren.